Umformen und Abhärten in einer Fertigungslinie

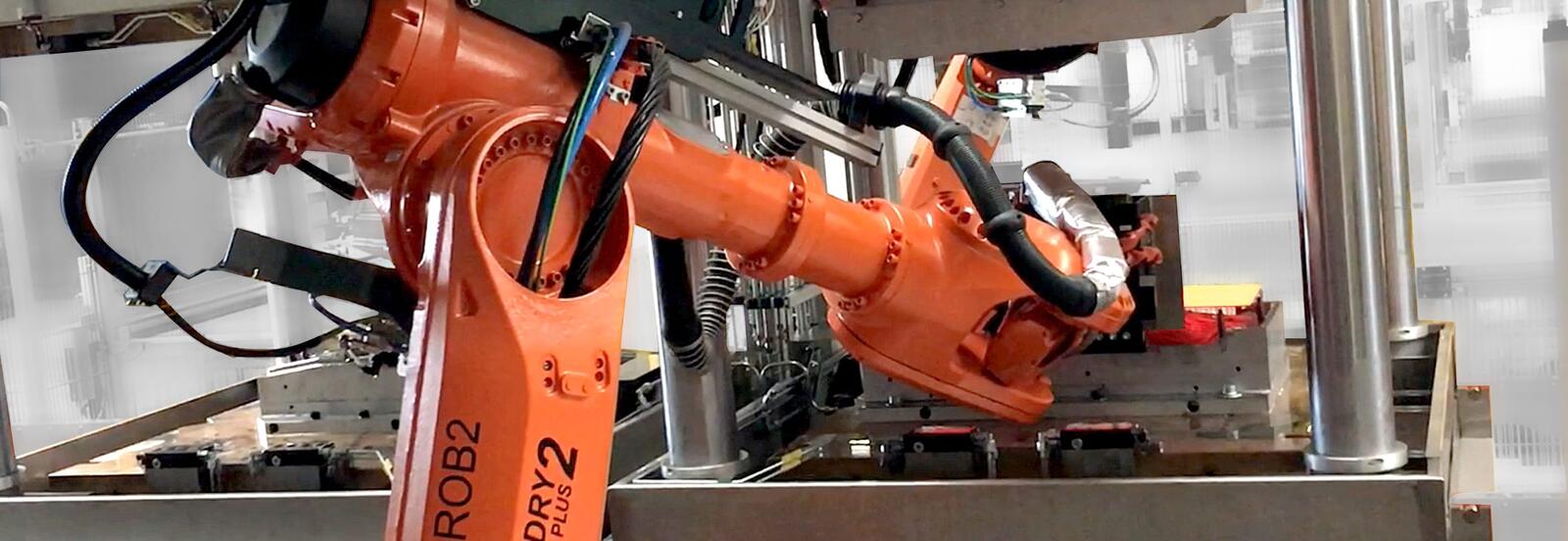

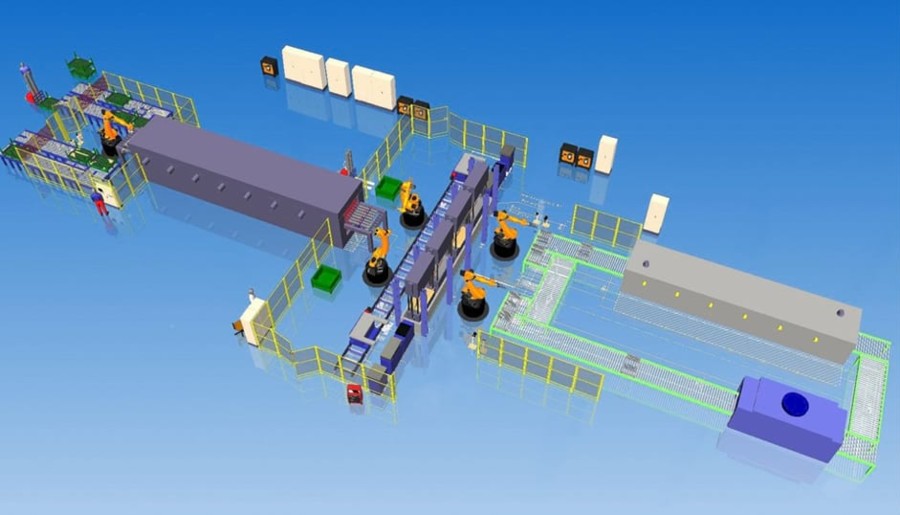

Die von Wickert, Landau/Pfalz, entwickelten Fertigungslinien kombinieren das Umformen und Abhärten von Werkstücken in einem Arbeitsgang.

Fertigungslinien dieser Art bestehen in der Regel aus Hochtemperaturofen und Umformpressen mit integrierter Abschreckung. Als Abschreckmittel kann Wasser, Polymer oder Härteöl zum Einsatz kommen.

Bei der kombinierten Arbeitsweise des Umformens und Abschreckens wird ein Blechhalbzeug in einem Ofen auf rund 950°C erwärmt, in die Umformpresse eingelegt und nach der Umformung im direkten Kontakt mit dem Härtemedium im Umformwerkzeug abgeschreckt. Das Umformwerkzeug ist entsprechend modifiziert.

So lassen sich zum Beispiel im Vergleich zum konventionellen Verfahren Verschleißteile für Landmaschinen mit reduziertem Investitionsaufwand und reduzierten Kosten fertigen. Bei dem herkömmlichen Verfahren wird das Bauteil zunächst umgeformt und dann in einem weiteren Arbeitsschritt und entsprechender Zeitverzögerung in eine sogenannte Quettenpresse eingelegt und abgehärtet. Dieser Schritt entfällt bei der kombinierten Arbeitsweise.

Sichert den Härteprozess

Der Vorteil des kombinierten Verfahrens liegt auch darin, dass die Bauteile sehr schnell mit dem Härtemedium in Kontakt kommen und dadurch sichergestellt ist, dass die Abschreckung im vorgesehenen Temperaturbereich erfolgt. Dies verhindert im Regelfall die Bildung von ferritischem Gefüge. – Ein großer Vorteil insbesondere bei dünnen Platinen im Bereich 2 bis 4 mm Stärke.