Abschrecken eines auf Härtetemperatur erwärmten Bauteils (meist Platinen) in einem gekühlten Werkzeug, also indirekte Kühlung.

Die Bauteile kommen dabei nicht direkt in Kontakt mit der Kühlflüssigkeit.

Das Bauteil kann dabei entweder umgeformt und gehärtet oder nur gehalten und gehärtet werden.

Vorteil: Durch den trockenen Prozess müssen die gehärteten Teile nicht gewaschen werden.

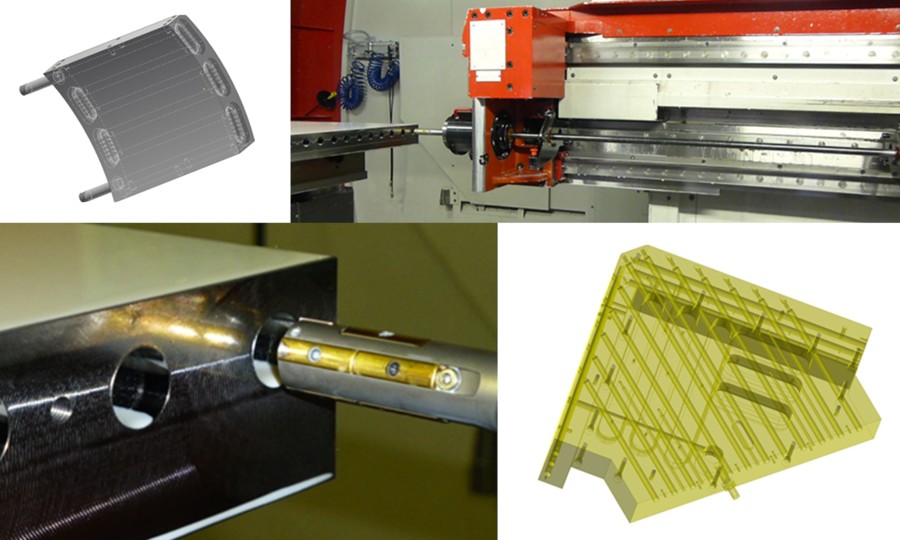

Das Härtewerkzeug enthält konturnahe Tieflochbohrungen, die - ausgelegt auf die Zykluszeit, die benötigte Umformkraft bzw. der Formkontur – über speziell optimierte Querschnitte an den Druckflächen verfügt. Damit wird gewährleistet, dass ein optimaler Wärmeaustrag möglich ist.

Sobald die Presse nach der druckabhängigen Umschaltung auf die Presskraft das Formteil an die Werkzeugoberfläche presst, beginnt der rapide Wärmeentzug und der Abschreckprozess.

Dabei ist die Kühlzeit individuell auf das Formteil abhängig von Oberfläche, Menge des Material, der Wärmeleitfähigkeit sowie der zu erzielenden Härte (martensitisches Gefüge) in der Bauteilrezeptur einstellbar.