Weniger Gewicht durch Composites: So werden Autos immer leichter

Sparsam sind Autos nur wenn sie leicht sind. Denn jedes Kilogramm, das bewegt und beschleunigt werden muss, erhöht den Bedarf an Kraftstoff und Energie – Diesel, Benzin oder auch Strom. Energieeffiziente Motoren sind ein Weg, Ressourcen zu sparen. Das Fahrzeuggewicht zu senken ein zweiter.

Daher kommt es im Automobilbau auf Gewichtseinsparung an

Für rund ein Drittel der Treibhausgasemissionen beim Autofahren ist das Fahrzeuggewicht verantwortlich. Deshalb verringern Automobilhersteller das Gewicht, wo es nur geht. Leichtere Fahrzeuge dank Leichtbau – das ist das Motto in der Automobilbranche, die an diesem Ziel mit voller Kraft arbeitet.

Man schätzt, dass 100 Kilo weniger Autogewicht den Treibstoffverbrauch um 0,3 bis 0,5 Liter auf 100 Kilometern senken. Für die Umwelt bedeutet dies, dass zwischen acht und zwölf Gramm weniger CO2 pro Kilometer in die Luft emittiert werden.

Was „Leichtbau“ ist

Lediglich dünneres Blech zu verwenden, macht Autos zwar auch leichter. Allerdings ist dies nur bis zu einem bestimmten Punkt tolerabel, danach werden sie instabil und unsicher. Die Kunst beim Leichtbau besteht darin, leichte Autoteile zu fertigen, bei denen keine Abstriche hinsichtlich Stabilität und Sicherheit gemacht werden müssen.

Diese Leichtbauteile werden aus Verbundwerkstoffen hergestellt – auch Faserverbundwerkstoffe, Verbundstoffe, Compounds oder Composites genannt. Das sind neuartige Werkstoffe, die aus verschiedenen Fasern und unterschiedlichen Kunststoffen bestehen. Sie ersetzen zunehmend herkömmliche Werkstoffe wie Stahl oder Aluminium. Daher versteht man unter „Leichtbau“ den Einsatz von Verbundwerkstoffen.

Es sind unendlich viele Composites möglich

Für die Fasern kommt zum Beispiel Kohlenstoff (Carbon) oder Glas zum Einsatz, so entstehen carbonfaserverstärkte Kunststoffe (CFK) oder glasfaserverstärkte Kunststoffe (GFK). Auch für die Kunststoffmatrix, die Masse, die die Fasern umgibt und bindet, werden verschiedene Stoffe verwendet. Das sind beispielsweise Duroplaste, die sich nach dem Aushärten nicht mehr verformen lassen. Oder Plastomere, die innerhalb eines bestimmten Temperaturbereiches auch weiterhin verformbar bleiben.

Was Compoundieren mit Komponieren zu tun hat

So wie in der Musik der gezielte Einsatz unterschiedlicher Instrumente, Stimmen, Klangfarben und Rhythmen verschiedene Werke hervorbringt, so wird beim Compoundieren die Zusammensetzung und Wirkung eines Composites gesteuert.

Aus der Komposition von verschiedenen Fasern, die unterschiedlich lang sein können – von ganz kurz bis zu endlos – und verschiedenen Kunststoffen entstehen auf diese Weise vielfältige, völlig neue Werkstoffvarianten. Und jede von ihnen verfügt über spezifische physikalische Eigenschaften. Je nach Bedarf und Anforderung können so neue Verbundkombinationen modelliert oder variiert werden.

Diese Faserverbundwerkstoffe sind für den Automobilbau interessant, weil sie mechanisch stabil sind, reißfest, langlebig, rostfrei, flexibel oder formstabil – und vor allem leicht.

Diese Teile im Auto sind aus Composites

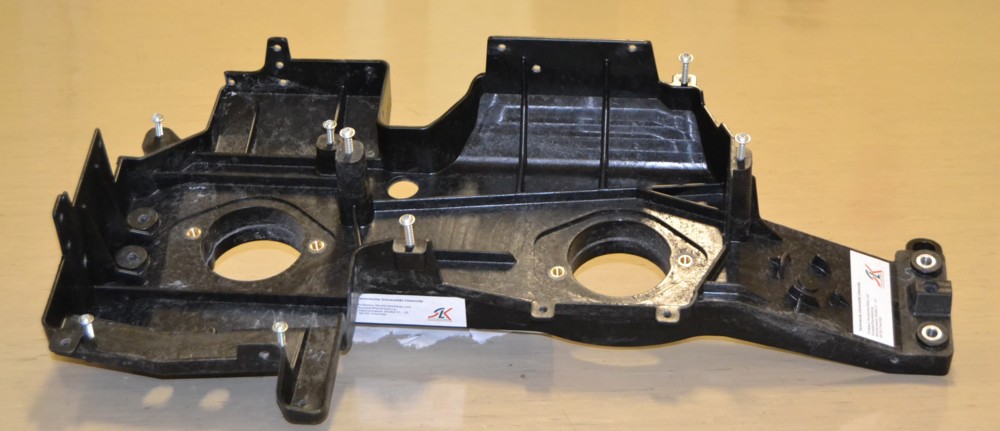

Teile der Autokarosserie und des Fahrwerks, Komponenten des Antriebsstrangs, Materialien und Module in Dichtungen und im Bremssystem bestehen schon heute aus Verbundwerkstoffen. Dazu kommen: Batteriegehäuse, Frontschürzen, Dachelemente, Heckdiffusoren, Unterböden, Mittelkonsolen, Seitenverkleidungen, Felgen und Fahrgastzellen.

Die Entwicklung geht weiter: Neue Composites-Materialien sowie der verstärkte Ersatz herkömmlicher Baustoffe im Automobilbau durch Verbundmaterialien bringt Gewichts- und Energieeinsparungen ohne Einbußen bei Festigkeit, Stabilität und Sicherheit.

Auf WICKERT-Pressen wird für die Composite-Zukunft geforscht

Wir von WICKERT unterstützen Forschung und Industrie durch modernste Composite-Pressentechnologie für höchste Ansprüche und größtmögliche Präzision. Viele Wissenschaftler forschen mit WICKERT-Anlagen an Zukunftsverfahren, mit denen Composite-Bauteile für möglichst viele Anwendungen in Fahrzeugen eingesetzt werden können. Damit Autos immer leichter und umweltfreundlicher werden.