Die von Wickert, Landau/Pfalz, entwickelten Fertigungslinien kombinieren das Umformen und Abhärten von Werkstücken in einem Arbeitsgang. Die Vernetzung aller Prozess-Schritte via Steuerung ermöglicht nicht nur eine umfassende Bauteilverfolgung: Auch die laufende Prozessdatenerfassung und deren Abgleich mit den Sollwerten ist bei diesen Anlagen selbstverständlich. Schwankungen im Fertigungsprozess werden dadurch schnell erkannt, sodass der Betreiber kurzfristig reagieren kann.

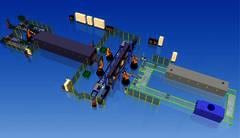

Fertigungslinien dieser Art bestehen in der Regel aus Bauteileingabe mit Bauteilpuffer, Hochtemperaturofen und Umformpressen mit integrierter Abschreckung. Dazu kommt die Chargierung der Bauteile nach dem Umformen und Abhärten sowie der Ausgabepuffer. Je nach Bedarf des Betreibers ist außerdem die Integration von Anlassofen und einer Kühlstrecke möglich. Als Abschreckmittel kann Wasser, Polymer oder Härteöl zum Einsatz kommen.

Bei der kombinierten Arbeitsweise des Umformens und Abschreckens wird ein Blechhalbzeug in einem Ofen auf rund 950°C erwärmt, in die Umformpresse eingelegt und nach der Umformung im direkten Kontakt mit dem Härtemedium im Umformwerkzeug abgeschreckt. Das Umformwerkzeug ist entsprechend modifiziert.

So lassen sich zum Beispiel im Vergleich zum konventionellen Verfahren Verschleißteile für Landmaschinen mit reduziertem Investitionsaufwand und reduzierten Kosten fertigen. Bei dem herkömmlichen Verfahren wird das Bauteil zunächst umgeformt und dann in einem weiteren Arbeitsschritt und entsprechender Zeitverzögerung in eine sogenannte Quettenpresse eingelegt und abgehärtet.

Sichert den Härteprozess

Der Vorteil des kombinierten Verfahrens liegt auch darin, dass die Bauteile sehr schnell mit dem Härtemedium in Kontakt kommen und dadurch sichergestellt ist, dass die Abschreckung im vorgesehenen Temperaturbereich erfolgt. Dies verhindert im Regelfall die Bildung von ferritischem Gefüge. – Ein großer Vorteil insbesondere bei dünnen Platinen im Bereich 2 bis 4 mm Stärke.

Das permanente Monitoring der Prozessdaten garantiert dem Betreiber das gewünschte Qualitätsniveau speziell bei der Produktion von Sicherheitsbauteilen wie zum Beispiel schnell rotierenden Messern. Überwacht wird in diesen Wickert Kombi-Anlagen insbesondere die Handlingszeit zwischen Ofen und Umformwerkzeug bis zum Kontakt mit dem ersten Härtemedium sowie die Bauteiltemperatur direkt im Werkzeug vor der Umformung.

Die von Wickert angebotene Fertigungskette setzt sich aus fünf Einzelprozessen zusammen:

1. Die beschnittenen Platinen werden über ein vollautomatisches Handlingsystem der Erwärmungsanlage zugeführt, die das Bauteil auf ca. 900°C bis 950°C erwärmt.

2. Typischerweise wird die Platine in Rollenöfen gleichmäßig erwärmt.

3. Die Umformung geschieht in Pressen mit einer Presskraft von 1.600 kN bis 8.000 kN in High-Response-Proportionaltechnologie. Hydraulische Ziehkissen und Bauteil-anheber sind dabei integriert.

4. Die Abschreckung der Bauteile erfolgt mit einem flüssigen Abschreckmedium, das über die Werkzeugaufspannplatten in großen Querschnitten dem Umformwerkzeug zugeführt wird.

5. Der letzte Arbeitsschritt ist die Entnahme des umgeformten und bereits abgehärteten Bauteils aus der Presse. In diesem Prozessschritt wird die Bauteiltemperatur erfasst und mit einem wählbaren Toleranzband überwacht. Die Einstellzeit beträgt 1 ms (90%).

Abhärtezeit bis zu 50% kürzer

Der Rücklauf des Härtemediums ist ebenfalls in den Werkzeugaufspannplatten gefasst und wird den Filteranlagen zugeführt. Durch diese 100% Filterung bleibt das System annähernd zunderfrei.

Durch die gefassten Rückläufe wird eine klassische Ablaufdrosselung möglich, welche innerhalb der Umform- bzw. Abhärtewerkzeuge einen einstellbaren Innendruck erzeugt. Dieser Innendruck hat für den Betreiber der Anlage u.a. einen entscheiden Vorteil: Der „Leidenfrost“-Effekt (Dampfhautphase) wird durch den Werkzeuginnendruck und durch die eng anliegende Strömung schneller überwunden als in einer Härtequette. Der Abkühlvorgang geht früher in die sogenannte Kochphase über und der Dampfmantel bricht zusammen. Erst jetzt bekommt das Abschreckmedium Kontakt zum Bauteil und die maximale Abkühlwirkung wird erreicht. Enorm verkürzte Prozesszeiten sind das Resultat. Je nach Bauteil wird eine um mehr als 50% verkürzte Abhärtezeit erreicht.

Gutteile garantiert

Prozessrelevante Daten aller Arbeitsschritte können in Wickert LOG, einem verfahrenstechnische Diagnose- und Archivierungssystemsystem, zusammen fließen. Diese Informationen über den Gesamtprozess, helfen den Prozess zu optimieren und Abweichungen der einzelnen Fertigungsparameter rechtzeitig zu erkennen. Bauteile die abweichende Parameter gesehen haben, können zur Nachkontrolle ausgeschleust werden, bevor sie sich mit Gutteilen vermischen.

Durch den intelligenten Prozessablauf ermöglichen diese kombinierten Umform- und Abhärteanlagen eine hohe Produktqualität verbunden mit der Zeitersparnis im Fertigungsprozess. Nicht nur die Wirtschaftlichkeit bei der Fertigung auch anspruchsvollerer Bauteile steigt, auch die Rückverfolgbarkeit der qualitätsrelevanten Parameter ist gegeben.

Bei weiteren Fragen wenden Sie sich bitte an Herrn Marc Jordan, Email: m.jordan@wickert-presstech.de